銷售熱線:158-1687-3821

銷售熱線:158-1687-3821

金屬3D激光打印技術作為增材制造領域的核心分支,其工作原理基于高能激光束的精準調控,通過逐層熔化并凝固金屬材料,最終實現三維實體零件的直接制造。該技術突破了傳統減材制造的邏輯限制,以增材方式完成復雜結構的一次成形,其背后融合了材料科學與光學工程的深度創新。

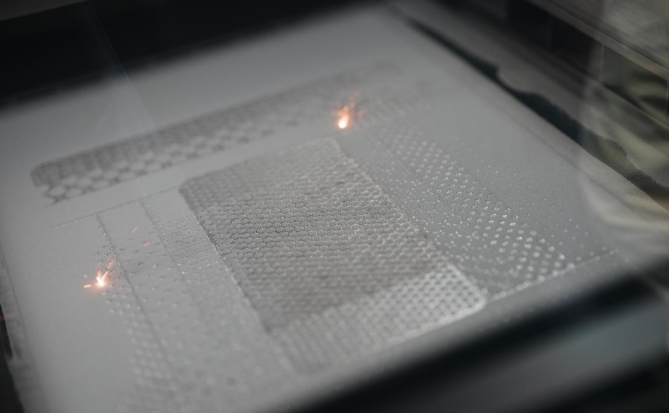

整個工藝流程始于三維模型的切片處理:計算機將設計文件分解為一系列二維截面數據,這些數據將指導打印設備的逐層加工動作。打印啟動時,設備內部的鋪粉系統會在工作臺鋪設一層均勻的金屬粉末,粉末厚度通常在幾十至幾百微米范圍內,具體數值根據精度需求動態調整。此時,高能激光束依據當前層截面數據,在粉末表面進行選擇性掃描,激光所至之處,金屬粉末吸收能量迅速升溫至熔點以上,形成微小熔池。

激光能量密度的精準控制是工藝關鍵:既要確保粉末完全熔化以保證成形質量,又需避免能量過高導致材料蒸發或飛濺。當激光束完成當前層路徑掃描后,熔池會在毫秒級時間內冷卻凝固,形成與該層截面形狀完全一致的固態金屬層。隨后,工作臺下降一個層厚距離,鋪粉系統鋪設新粉末層,激光束繼續掃描下一層截面,新熔化的金屬層與下層已凝固部分通過冶金結合實現牢固連接。此過程循環往復,直至零件完整成形。

層間結合性能直接影響零件整體力學特性。在激光掃描階段,新熔化的金屬需與下層已凝固金屬形成原子級別的擴散結合,這種冶金結合機制區別于簡單的物理堆積,是保證零件高強度的核心基礎。為實現優質層間結合,激光能量需適度加熱下層金屬表面,促進上下層材料的原子交互。

為確保打印過程穩定性,設備需在密閉環境中運行。多數金屬材料在高溫下易與氧氣、氮氣發生反應,生成氧化雜質或脆性化合物,因此打印艙內需持續充入惰性氣體(如氬氣),將氧氣含量控制在極低水平。部分高精度設備甚至采用真空環境,徹底消除氣體干擾。

激光光斑直徑、掃描速度、功率密度等參數需根據金屬材料特性動態調整。例如,熔點較高的合金需提升激光功率,而導熱性優異的材料則需優化掃描路徑以避免熱量過快散失。這些參數的協同優化可有效減少氣孔、裂紋等缺陷,提升零件致密度與結構均勻性。

打印完成后,零件表面會殘留未熔化的粉末,需通過清理工序去除。對于高精度要求的零件,還需進行熱處理或機械加工,以消除內部應力、改善表面粗糙度。盡管存在后處理環節,但相比傳統制造,該技術仍顯著簡化了模具制作與多道加工流程,實現了從數字模型到實體零件的高效轉化。

基于激光的增材制造原理,使得復雜內腔、鏤空結構等傳統工藝難以實現的設計成為可能。激光束的精準可控性保障了每層成形精度,而逐層累積的制造方式賦予了工藝極高的設計靈活性。隨著激光源功率穩定性、粉末材料均勻性以及掃描路徑優化算法的持續進步,金屬3D激光打印技術正加速從實驗室走向工業應用,為航空航天、醫療植入物、高端模具等領域提供革命性的制造解決方案。